- 株式会社ホワイトプラス

- 取締役 兼 CTO

- 森谷 光雄

イノベーションは待たずに「起こす」!作業時間を60%削減、電子タグによる物流改革

〜ネット完結型・宅配クリーニングサービス「リネット」✕ 富士フイルムイメージングシステムズ!独自RFIDタグの開発を行った、Web系スタートアップの挑戦とは〜

RFIDとは「Radio Frequency Identifier」の頭文字をとったもので、電波を利用した無線通信によって情報を伝達する電子チップだ。

RFIDをモノやヒトに付けることで、その場所をリアルタイムに把握することが可能になる。そのため近年は、倉庫内における物品のロケーション管理や、工場における工程管理など、様々な業界でその活用が進んでいる。

2009年からネット完結型宅配クリーニングサービス「リネット」を展開する、株式会社ホワイトプラス。同社はこれまで、クリーニング領域における「物流」「生産」「商品」の改革に、次々と取り組んできた。

今回、そんな同社が富士フイルムイメージングシステムズ株式会社と共同開発したのが、独自のRFIDを用いたトラッキングシステム「エスコートタグ」だ。

2016年10月よりふとんの宅配クリーニング「ふとんリネット」で試験運用を開始し、結果、工場内における出荷作業に要する時間が、およそ60%削減できたという。

今回は、「既存の紙のタグを使っている限り、これ以上の生産性改善は目指せないと感じていた」という同社取締役 兼 CTOの森谷 光雄さんに、詳しいお話を伺った。

ゼロから、宅配クリーニングサービス「リネット」を立ち上げ

2009年、24歳だったときに、3人でホワイトプラスを立ち上げました。

当時は、エンジニアの経験は全くなかったんです。ただ、3人の中で一番自分がエンジニアっぽいことができそうだったので(笑)、そこから勉強して、今のリネットの原型を作りました。

現在は、オンラインのクリーニング事業「リネット」と、トランクルーム事業「ヒロイエ」を展開していまます。リネットは4種類のサービスに分かれていて、衣類、保管サービスつきの衣類、布団と靴、という形です。これまで、25万人以上の方にご利用いただきました。

これまで事業を拡大してきて、本当にすごく辛い思い出も多いのですが(笑)、特に大変だったのは、「プレミアム会員」という有料会員の仕組みを作ろうとしたときですね。

プレミアム会員の方への新しいメリットとして、衣類クリーニングの集荷からデリバリーまでの納期を短くしようと考えたんです。

当時はどのオンラインクリーニング会社でもおしなべて、最短で5日後。これを4日、3日にしてもあまり意味がないので、2日後にしよう、と決めたんです。それを3ヶ月以内に実現しようと。

そこまで決まってから、オペレーションの部分を実際にどうするか、ということに取り組んでいきました。協力してくれるクリーニング工場さんの開拓から、物流の調整、システムの組み上げ…それらを全部1人でやっていて、「死ぬわ」みたいな(笑)。

何とかリリースまでいきましたが、そこから半年ほどは、どたばたしていましたね。いまとなっては、そういったことも良い思い出です。

自ら物流界を変える!イノベーションを「待たない」理由とは…

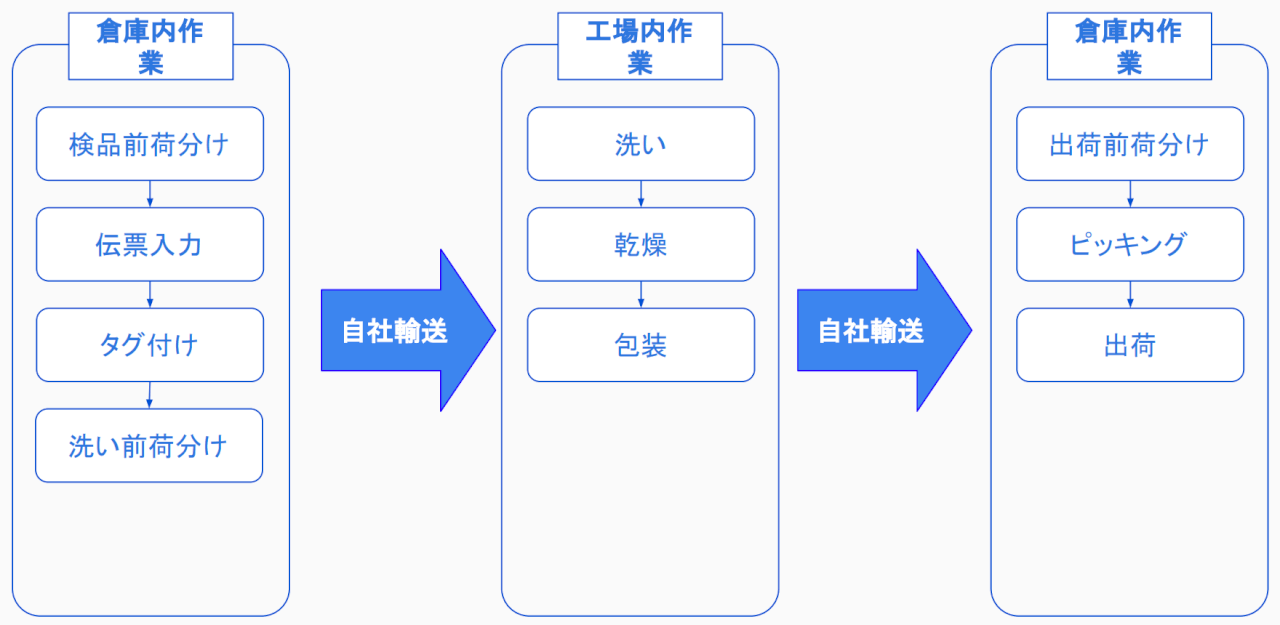

弊社のサービスの基本的な物流の流れとしては、まずお客様のところから衣類などの商品を集荷し、パートナー工場さんに届けます。

工場に着荷したタイミングで、荷分け、検品を行い、どのお客様がどんな状態の何を出されたのか、ということを、物理的に人の目でチェックします。そしてデータをシステムに入力して、紙のタグを1つひとつの商品に付けます。そのあとはクリーニングに回って、包装し、出荷です。

クリーニングの場合、商品を判別するための単品管理をする仕組みが必要になります。具体的には、洗濯にも耐えられる紙のタグに番号を印刷して、それを1つひとつの商品に付けるのが業界のスタンダードです。

▼商品1つひとつに、紙のタグをとりつけ、バーコードで読み込み

今回、RFIDタグに行き着いた背景には、この紙のタグを使っている限りこれ以上の生産性改善は目指せない、というところにまで来てしまった感覚がありました。

もう自分たちでできることはやり尽くしたので、次は物流界にイノベーションを起こさないと難しいよね、というフェーズにあると実感していて。

イノベーションを誰かが起こすのを待って利用する、という選択肢も当然あったのですが、待ったところで、良い風が吹くような状態でもないと考えました。

と言うのも、物流界のもっぱらの課題って、大量ロットで製造されている商品をどれだけ手間をかけずに管理するか、ということなんです。

とある工場の中で単品管理をする、という課題はやはりニッチなので、そこにイノベーションが自然に起こるとは思えなかったんですね。

ですので、「これは自分たちで動くしかねえな」と判断して、プロジェクトをスタートしました。

「紙」を「RFID」に。工場の生産性を上げる技術とは

今回開発したのは、従来の紙のタグに代わるRFIDタグです。RFIDタグとは、ID情報を埋め込んだRFタグから発せられる電波を使って、情報をやりとりするシステムです。

RFIDタグを使うと、一度のたくさんのタグを認識できるようになります。紙ですと、やはり1つひとつ目視で確認する必要があるところを、同時に30〜40個読み取りできるんですよ。

例えばクリーニング工場で、毎日4,000点の商品がラインを通っていくとして、10個の工程があるとします。従来の紙のタグの場合、全工程で全商品、合計で4万回ほどタグを人が読まなければならないんです。

けれどRFIDタグを使えば、単純に1回で40個読めるとすると、全工程読んでも4,000回で済む計算になります。これだけで、かなり生産性が改善するイメージが湧きますよね。

外部企業とのパートナーシップで、「エスコートタグ」を開発

今回のプロジェクトの構想自体は、2年ほど前からありました。でも、構想は描けど実際使えるものがないとどうしようもなくて。そんな中で、昨年の夏に、富士フイルムイメージングシステムズさんに出会いました。

Web系のベンチャーって、「もの」を作ることに対してどうしても弱いですよね。

一方で富士フイルムイメージングシステムズさんはその部分に強みを持っていて、技術もある。そして、クリーニングのようなアパレル関連のマーケットに売り込める製品開発をしたい、というニーズがありました。

そこで、開発の費用は富士フイルムイメージングシステムズさん側が負担する形で、僕たちは実用に耐えうるように、製品にフィードバックをしていくことになりました。良いパートナーシップを組むことができましたね。

ただ、最初に出てきたものは、今の2倍ほどの大きさで、さらに質感が硬かったんです。普通、RFIDタグを作ろうと思ったらそんなことは気にしないのですが、今回の場合、もともと「衣類につけっぱなしでも違和感がない」ということを想定していて。

リピートのお客様向けに、つけっぱなしの状態でその服を着ていても違和感を感じない、柔らかさ、薄さ、軽さを重視していました。

▼実際に製造したRFIDタグ。手で折り曲げられるほどやわらかい

最終的に完成したものは「エスコートタグ」と呼んでいます。将来的には、そのタグがあることでお客様をエスコートできるような存在になる、というニュアンスを込めて名前をつけました。

目視ベースで行っていた出荷作業が、60%削減された

実際の「ふとんリネット」における実証実験は、最小の製造ロットである5,000枚のタグを作って行いました。

導入した効果として、まず大きく改善したのは出荷作業です。作業に要する時間が、およそ60%削減しました。2人で行っていた作業が、1人でできるようになりました、というくらいのインパクトです。

出荷の工程は、大きく4つに分かれています。まず、クリーニングされた商品を番号順に並び替えます。そこから注文ごとに商品をピッキングして、箱詰め、出荷。RFIDタグを使うことによって、この「並び替え」がほぼ不要になったんですね。

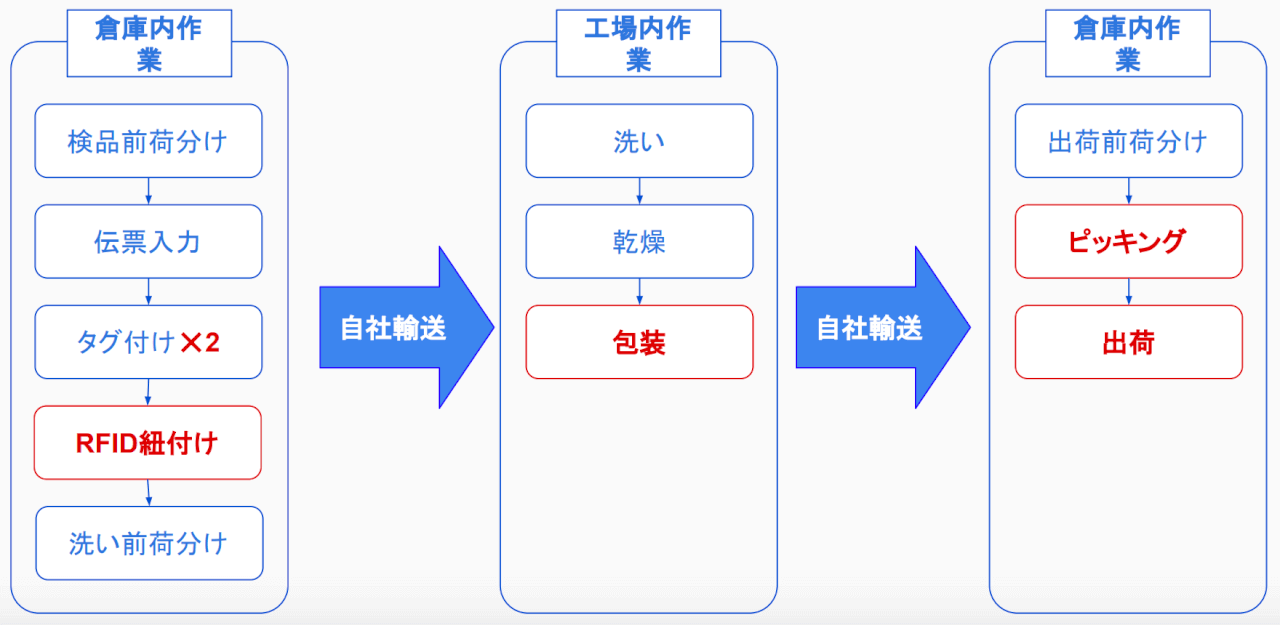

▼赤文字の部分が、RFIDの導入で変化した部分

※タグ付けが「✕2」となっているのは、試験運用の段階では紙のタグとRFIDタグを併用していたため。

具体的に言うと、RFIDリーダーと、自社開発したネイティブアプリを連携させています。アプリを起動して、ダウジングのようにリーダーを持って動くと、クリーニングされた商品の山の中から、自動でピックアップすべき商品を検知してくれます。

▼RFIDリーダーの写真

▼自社開発したネイティブアプリ

以前は、紙のラベルに記載してある番号順に、商品を並び替えるという作業が発生していました。

いまは作業する人がリーダーを持って歩くだけで、「次の番号」の商品に近づくと、音が鳴って通知してくれます。つまり、並び替えという工程自体が、そもそもなくなったんです。

目の前のことだけではなく、未来への技術的な投資を続けていく

これから先はこの延長で、工場の生産性の改善をしっかりとやり切っていきたいですね。ただ、オペレーションとしてしっかり仕組み化するまでには、あと2年くらいはかかるかなと思っています。

やはり工場さんごとにレイアウトが違うので、一斉にどんっと変えられないんです。試行錯誤しながら1つひとつ決めていくことになるので、時間がかかってしまうことは覚悟しています。

他にも、生産性の改善や、お客様へのサービス向上のために、新しい技術をどんどん導入していきたいですね。例えば、RFIDを読み込むタイミングで商品画像も撮りためていき、それを機械学習させることを考えています。

クリーニング前と後で、画像をそれぞれ撮っていくイメージです。将来的にはお客様がアプリ上に商品の写真を上げるだけで、クリーニング料金を計算する、といった仕組みも作れると思っています。

画像認識の精度を高めるためには、学習とフィードバックを繰り返す必要があります。ですので、こちらも先の長い話ではあるのですが、サービスの未来のために、新しいチャレンジをどんどん続けていきたいですね。(了)